Valves ( Katup )

Valve (Katup) adalah

sebuah perangkat yang mengatur, mengarahkan atau mengontrol aliran dari

suatu cairan (gas, cairan, padatan terfluidisasi) dengan membuka,

menutup, atau menutup sebagian dari jalan alirannya.

Valve (katup) dalam kehidupan sehari-hari, paling nyata adalah pada

pipa air, seperti keran untuk air. Contoh akrab lainnya termasuk katup

kontrol gas di kompor, katup kecil yang dipasang di kamar mandi dan

masih banyak lagi.

Katup memainkan peran penting dalam aplikasi industri mulai dari

transportasi air minum juga untuk mengontrol pengapian di mesin roket.

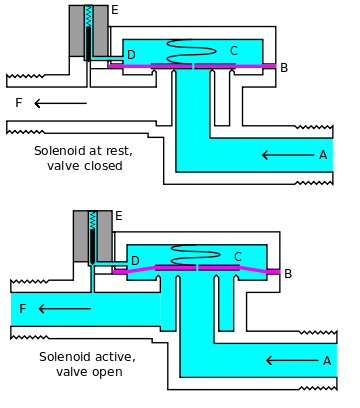

Valve (Katup) dapat dioperasikan secara

manual, baik oleh pegangan , tuas pedal dan lain-lain. Selain dapat

dioperasikan secara manual katup juga dapat dioperasikan secara otomatis

dengan menggunakan prinsip perubahan aliran tekanan, suhu dll.

Perubahan2 ini dapat mempengaruhi diafragma, pegas atau piston yang pada

gilirannya mengaktifkan katup secara otomatis.

Macam – macam Valve (katup) yang sering digunakan adalah sebagai berikut :

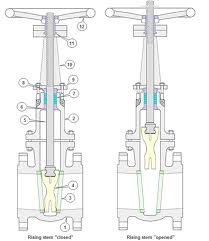

1. GATE VALVE

Gate valve adalah jenis katup yang

digunakan untuk membuka aliran dengan cara mengangkat gerbang penutup

nya yang berbentuk bulat atau persegi panjang.

Gate Valve adalah jenis valve yang paling

sering dipakai dalam sistem perpipaan. Yang fungsinya untuk membuka dan

menutup aliran.

Gate valve tidak untuk mengatur besar kecil laju suatu aliran fluida

dengan cara membuka setengah atau seperempat posisinya, Jadi posisi gate

pada valve ini harus benar benar terbuka (fully open) atau benar-benar

tertutup (fully close). Jika posisi gate setengah terbuka maka akan

terjadi turbulensi pada aliran tersebut dan turbulensi ini akan

menyebabkan :

a) Akan terjadi pengikisan sudut-sudut gate.

laju aliran fluida yg turbulensi ini dapat mengikis sudut-sudut gate

yang dapat menyebabkan erosi dan pada akhirnya valve tidak dapat bekerja

secara sempurna.

b) Terjadi perubahan pada posisi dudukan gerbang penutupnya.

Gerbang penutup akan terjadi pengayunan terhadap posisi dudukan

(seat), sehingga lama kelamaan posisi nya akan berubah terhadap dudukan

(seat) sehingga apabila valve menutup maka gerbang penutupnya tidak akan

berada pada posisi yang tepat, sehingga bisa menyebabkan

passing.

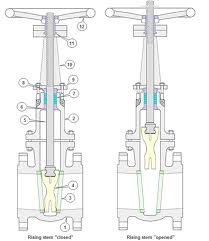

Ada 3 jenis gate valve:

1. Rising Stem Gate Valve;

jika dioperasikan handwheel naik dan stem juga naik

1. Body

2. Bonnet

3. Seat(s)

4. Disk

5. Stem

6. Back seat

7. Packing

8. Gland

9. Gland follower

10. Yoke

11. Stem nut

12. Handwheel

2. Non Rising Stem Gate Valve;

jika di opersikan handwheel tetap dan stem juga tetap.

3. Outside Screw & Yoke Gate Valve

3. Outside Screw & Yoke Gate Valve;

jika di operasikan handwheel tetap tapi stemnya naik.

Rising Stem & Non Rising Stem digunakan untuk tekanan yang tidak

terlalu tinggi, dan tidak cocok untuk getaran. Outside Screw & Yoke

Gate Valve amat cocok digunakan untuk high pressure. Biasanya OS & Y

banyak di gunakan di lapangan minyak, medan yang tinggi, temperature

tinggi. Karena pada OS & Y stem naik atau turun bisa dijadikan

sebagai penanda. Contoh, apabila stem tinggi itu menandakan posisi valve

sedang buka penuh. Pada dasarnya body & bonet pada gate terbuat

dari bahan yang sama.

Keuntungan menggunakan Gate Valve :

- Low pressure drop waktu buka penuh

- Amat ketat dan cukup bagus waktu penutupan penuh

- Bebas kontaminasi

- Sebagai Gerbang penutupan penuh, sehingga tidak ada tekanan lagi. Cocok apabila akan melakukan service / perbaikan pada pipa

Kerugian menggunakan Gate Valve :

- Tidak cocok di pakai untuk separuh buka, karena akan menimbulkan

turbulensi sehingga bisa mengakibatkan erosi dan perubahan posisi gate

pada dudukan

- Untuk membuka dan menutup valve perlu waktu yang panjang dan memerlukan torsi / torque yang tinggi;

- Untuk ukuran 10 “ keatas tidak cocok dipakai untuk steam.

2. Globe Valve

Globe Valve adalah jenis Valve yang digunakan untuk mengatur laju aliran fluida dalam pipa.

Prinsip dasar dari operasi Globe Valve adalah gerakan tegak lurus

disk dari dudukannya. Hal ini memastikan bahwa ruang berbentuk cincin

antara disk dan cincin kursi bertahap sedekat Valve ditutup.

Ada tiga jenis desain utama bentuk tubuh Globe Valve, yaitu: Z-body, Y-body dan Angle- body :

- Z-Body desain adalah tipe yang paling umum yang sering dipakai,

dengan diafragma berbentuk Z. Posisi dudukan disk horizontal dan

pergerakan batang disk tegak lurus terhadap sumbu pipa atau dudukan

disk. Bentuknya yang simetris memudahkan dalam pembuatan, instalasi

maupun perbaikannya.

- Y-Body desain adalah sebuah alternatif untuk high pressure drop.

Posisi dudukan disk dan batang (stem) ber sudut 45˚ dari arah aliran

fluidanya. Jenis ini sangat cocok untuk tekanan tinggi

- Angle-Body desain adalah modifikasi dasar dari Z-Valve. Jenis ini

digunakan untuk mentransfer aliran dari vertikal ke horizontal.

Macam-macam bentuk Disc/plug dari Globe Valve :

a. Type Plug Disk

b. Tipe Regulating disk

c. Tipe flat disk

d. Tipe soft seat disk

e. Tipe guide disk

Keuntungan menggunakan Globe valve adalah :

- Kemampuan dalam menutup baik.

- kemampuan throttling (mengatur laju aliran) Cukup baik.

Kelemahan utama penggunaan Globe Valve adalah:

- Penurunan tekanan lebih tinggi dibandingkan dengan Gate Valve

- Valve ukuran besar membutuhkan daya yang cukup atau aktuator yang lebih besar untuk beroperasi

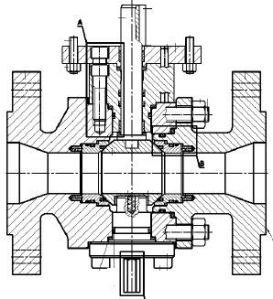

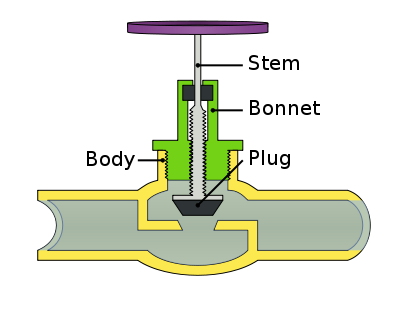

3. BALL VALVE

Ball Valve adalah sebuah Valve atau katup dengan pengontrol

aliran berbentuk disc bulat (seperti bola/belahan). Bola itu memiliki

lubang, yang berada di tengah sehingga ketika lubang tersebut segaris

lurus atau sejalan dengan kedua ujung Valve / katup, maka aliran akan

terjadi.

Tetapi ketika katup tertutup, posisi lubang berada tegak lurus terhadap ujung katup, maka aliran akan terhalang atau tertutup.

Ball valve banyak digunakan karena kemudahannya dalam perbaikan dan

kemampuan untuk menahan tekanan dan suhu tinggi. Tergantung dari

material apa mereka terbuat, Bal Valve dapat menahan tekanan hingga

10.000 Psi dan dengan temperature sekitar 200 derajat Celcius.

Ball Valve digunakan secara luas dalam aplikasi industri karena

mereka sangat serbaguna, dapat menahan tekanan hingga 1000 barr dan suhu

hingga 482 ° F (250 ° C). Ukurannya biasanya berkisar 0,2-11,81 inci

(0,5 cm sampai 30 cm).

Ball Valve dapat terbuat dari logam , plastik atau pun dari bahan

keramik. Bolanya sering dilapisi chrome untuk membuatnya lebih tahan

lama.

Ada 2 tipe Ball Valve yaitu :

a.Full bore ball valve

Full bore ball valve adalah tipe ball valve dengan diameter lubang

bolanya sama dengan diameter pipa. Jenis full bore ball valves biasanya

digunakan pada blow down, piggable line, production manifold, pipeline

dll.

b. Reduced bore ball valves

Reduced bore ball valves adalah jenis ball valve yang diameter lubang

bolanya tidak seukuran dengan ukuran pipa. Minimum diameter bola katup

yang berkurang adalah satu ukuran lebih rendah dari ukuran diameter

pipa sebenarnya. Misalnya ukuran diameter pipa 4 inci dan diameter

bola valve adalah 3 inchi.

4. Butterfly Valve

Butterfly Valve adalah valve yang dapat digunakan untuk mengisolasi

atau mengatur aliran. Mekanisme penutupan mengambil bentuk sebuah disk .

system pengoperasiannya mirip dengan ball valve, yang memungkinkan

cepat untuk menutup. Butterfly Valve umumnya disukai karena harganya

lebih murah di banding valve jenis lainnya. desain valvenya lebih ringan

dalam berat dibanding jenis-jenis valve yang lain. Biaya pemeliharaan

biasanya pun lebih rendah karena jumlah bagian yang bergerak minim.

Sebuah

butterfly valve, diilustrasikan pada Gambar di bawah ini, adalah

gerakan berputar valve

yang digunakan untuk berhenti, mengatur, dan mulai aliran fluida.

Butterfly Valve mudah dan cepat untuk dioperasikan karena rotasi 90o

yang digerakkan oleh handwheel dengan menggerakkan disk dari tertutup

penuh ke posisi terbuka penuh.

Butterfly Valve sangat cocok untuk penanganan arus besar cairan atau

gas pada tekanan yang relatif rendah dan untuk penanganan slurries atau

cairan padatan tersuspensi dengan jumlah besar.

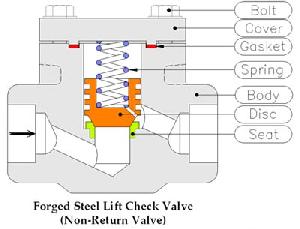

5. Check Valve

Check valve adalah alat yang digunakan untuk membuat aliran fluida

hanya mengalir ke satu arah saja atau agar tidak terjadi reversed

flow/back flow.

Aplikasi valve jenis ini dapat dijumpai pada outlet/discharge dari centrifugal pump.

Ketika laju aliran fluida sesuai dengan arahnya, laju aliran tersebut

akanmembuat plug atau disk membuka. Jika ada tekanan yang datang dari

arahberlawanan, maka plug atau disk tersebut akan menutup.

Jenis-jenis check valve :

a. Swing Check Valve

check valve tipe ini terdiri atas sebuah disk seukuran dengan pipa

yang digunakan, dan dirancang menggantung pada poros (hinge pin) di

bagian atasnya. Apabila terjadi aliran maju atau foward flow, maka disk

akan terdorog oleh tekanan sehingga terbuka dan fluda dapat mengalir

menuju saluran outlet. Sedangkan apabila terjadi aliran balik atau

reverse flow, tekanan fluida akan mendorong disk menutup rapat sehingga

tidak ada fluida yang mengalir. Semakin tinggi tekanan balik semakin

rapat disk terpasang pada dudukannya.

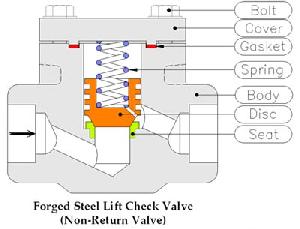

b. Lift Check Valve

Penggunaan untuk fluida steam, gas, maupun liquid yang mempunyai flow yang tinggi.

dalam konfigurasinya mirip dengan globe valve hanya saja pada globe

valve putaran disk atau valve dapat dimanipulasi sedangkan pada lift

check valve tidak (karena globe valve adalah jenis valve putar dan

control valve).

Port inlet dan outlet dipisahkan oleh sebuah plug berbentuk kerucut

yang terletak pada sebuah dudukan, umumnya berbahan logam. Ketika

terjadi foward flow, plug akan terdorong oleh tekanan cairan sehingga

lepas dari dudukannya dan fluida akan mengalir ke saluran outlet.

Sedangkan apabila terjadi reverse flow, tekanan fluda justru akan

menempatkan plug pada dudukannya, semakin besar tekanan semakin rapat

pula posisi plug pada dudukannya, sehingga fluida tidak dapat mengalir.

bahan dari dudukan plug adalah logam, hal ini mempertimbangkan

tingkat kebocoran yang sangat sedikit dari check valve tersebut. Umumnya

lift check valve digunakan untuk aplikasi fluida gas karena tingkat

kebocoran yang kecil. Penggunaan check valve tipe lift ini di industri

adalah untuk mencegah aliran balik condensate ke steam trap yang dapat

menyebabkan terjadinya korosi pada turbin uap. Keuntungan menggunakan

lift check valve adalah terletak pada kesederhanaan desain dan

membutuhkan sedikit pemeliharaan. Kelemahannya adalah instalasi dari

check valve jenis lift hanya cocok untuk pipa horisontal dengan diameter

yang besar.

c. Back water check valve

Back water valve, banyak digunakan pada sistem pembuangan air bawah

tanah yang mencegah terjadinya aliran balik dari saluran pembuangan saat

terjadi banjir. Saat banjir saluran pembuangan akan penuh dan

bertekanan tinggi sehingga memungkinkan terjadinya aliran balik, dengan

menggunakan back water valve, hal ini dapat diatasi dengan baik.

d. Swing Type Wafer Check Valve

Dalam penggunaan swing check valve dan lift check valve terbatasi

hanya untuk pipa ukuran besar (diameter DN80 atau lebih). jadi sebagai

solusinya adalah dengan menggunakan wafer check valve. Dengan

menggunakan wafer ceck valve dapat digunakan tubing dengan ukuran yang

mengerucut pada satu sisinya sehingga dapat diaplikasikan pada pipa yang

lebih kecil ukurannya.

e. Disk Check valve

valve jenis ini terdiri atas body, spring, spring retainer dan disc.

Prinsip kerjanya adalah saat terjadi foward flow, maka disk akan

didorong oleh tekanan fluida dan mendorong spring sehingga ada celah

yang menyebabkan aliran fluida dari inlet menuju outlet. Sebaliknya

apabila terjadi reverse flow, tekanan fluida akan mendorong disk

sehingga menutup aliran fluida

perbedaan tekanan diperlukan untuk membuka dan menutup valve jenis

ini dan ini ditentukan oleh jenis spring yang digunakan. Selain spring

standar, tersedia juga beberapa pilihan spring yang tersedia:

- No spring – Digunakan di mana perbedaan tekanan di valve kecil.

- Nimonic spring – Digunakan dalam aplikasi suhu tinggi.

- Heavy duty spring – Hal ini meningkatkan tekanan

pembukaan yang diperlukan. Bila dipasang pada line boiler water feed,

dapat digunakan untuk mencegah uap boiler dari kebanjiran ketika mereka

unpressurised.

f. Split disc check valve

check valve jenis ini adalah terdiri dari disk yang bagian tengahnya

merupakan poros yang memungkinkan disk bergerak seolah terbagi dua bila

didorong dari arah yang benar (foward flow) dan menutup rapat bila

ditekan dari arah yang salah (reverse flow).

6. Safety Valve

Safety valve adalah jenis valve yang mekanismenya secara otomatis

melepaskan zat dari boiler, Bejana tekan, atau suatu sistem, ketika

tekanan atau temperatur melebihi batas yang telah ditetapkan.

Katup pengaman pertama kali digunakan pada ketel uap selama Revolusi industri .

Cara kerja Pressure Safety Valve :

Pressure savety valve mempunyai tiga bagian utama yaitu inlet, outlet

dan spring set. Fluida bertekanan berada pada inlet PSV. PSV posisi

menutup selama tekanan fluida lebih kecil dibandingkan tekanan spring

pada spring set. Sebaliknya jika tekanan fluida lebih tinggi

dibandingkan tekanan spring set maka springset akan bergerak naik dan

membuka katup yang akan membuang tekanan melalui outlet sampai tekanan

fluida maksimal sama dengan tekanan spring set

sumber : https://eryhartoyo.wordpress.com/2012/08/14/jenis-jenis-valve/

Setelah

minyak mentah dibawa dari sumur ke permukaan, Tujuan utama nya adalah

mengirimkan minyak mentah ini ke kilang dalam bentuk terbaik. Karena minyak mentah yang diperoleh dari sumur ini masih dalam keadaan campuran minyak, natural gas

bahkan juga ada pasir, maka dari itu dibutuhkan sebuah sistem untuk

memisahkan minyak, air dan gas tersebut. Sistem itu biasanya menggunakan

separator. Separator adalah suatu tabung yang digunakan untuk

memisahkan minyak mentah yang masih berfase campuran minyak, gas dan air

menjadi fluida murni yang terpisah secara sendiri-sendiri. Proses

pemisahan minyak, gas dan air pun bermacam-macam mulai dari yang

sederhana yang hanya mengunakan baffles hingga ada juga yang kompleks.

Metode yang digunakan dalam memisahkan suatu fluida pada separator

biasanya menggunakan empat metode, yaitu:

Setelah

minyak mentah dibawa dari sumur ke permukaan, Tujuan utama nya adalah

mengirimkan minyak mentah ini ke kilang dalam bentuk terbaik. Karena minyak mentah yang diperoleh dari sumur ini masih dalam keadaan campuran minyak, natural gas

bahkan juga ada pasir, maka dari itu dibutuhkan sebuah sistem untuk

memisahkan minyak, air dan gas tersebut. Sistem itu biasanya menggunakan

separator. Separator adalah suatu tabung yang digunakan untuk

memisahkan minyak mentah yang masih berfase campuran minyak, gas dan air

menjadi fluida murni yang terpisah secara sendiri-sendiri. Proses

pemisahan minyak, gas dan air pun bermacam-macam mulai dari yang

sederhana yang hanya mengunakan baffles hingga ada juga yang kompleks.

Metode yang digunakan dalam memisahkan suatu fluida pada separator

biasanya menggunakan empat metode, yaitu: Separator

horizontal memiliki beberapa keuntungan jika dibandingkan dengan

separator vertikal diantaranya, yaitu: ia dapat memuat volume gas atau

fluida cair lebih banyak dan cocok untuk fluida yang memiliki GOR

(gas oil ratio) dari medium hingga tinggi. Selain itu, separator ini

biasa digunakan untuk fluida tiga fase yang mengandung minyak, gas, dan

air. Karena permukaan nya yang lebar dan panjang, separator horizontal

ini memiliki residence time fluida

yang relatif lebih lama sehingga proses pemisahannya lebih

optimal. Kelebihan yang lain pada separator tipe horizontal ini adalah

lebih murah jika di banding dengan separator tipe vertikal dan juga

lebih stabil. Tetapi kelemahan nya adalah butuh tempat yang cukup luas.

Separator

horizontal memiliki beberapa keuntungan jika dibandingkan dengan

separator vertikal diantaranya, yaitu: ia dapat memuat volume gas atau

fluida cair lebih banyak dan cocok untuk fluida yang memiliki GOR

(gas oil ratio) dari medium hingga tinggi. Selain itu, separator ini

biasa digunakan untuk fluida tiga fase yang mengandung minyak, gas, dan

air. Karena permukaan nya yang lebar dan panjang, separator horizontal

ini memiliki residence time fluida

yang relatif lebih lama sehingga proses pemisahannya lebih

optimal. Kelebihan yang lain pada separator tipe horizontal ini adalah

lebih murah jika di banding dengan separator tipe vertikal dan juga

lebih stabil. Tetapi kelemahan nya adalah butuh tempat yang cukup luas.

Differential

Pressure (DP) flow meters menggunakan prinsip persamaan Bernoulli dan

persamaan kontinyuitas untuk mengukur aliran fluida di dalam

Differential

Pressure (DP) flow meters menggunakan prinsip persamaan Bernoulli dan

persamaan kontinyuitas untuk mengukur aliran fluida di dalam

Pneumatik

Pneumatik